Изготовление шлакоблоков своими руками

При строительстве гаража,

жилого дома или других хозяйственных зданий для

возведения стен самым дешевым строительным

материалом являются шлакоблоки. Их изготовляют

практически из бросового материала. При этом

шлакоблоки укладываются в стены не только на

песчано-цементном растворе, но и на глиняном

растворе, что дополнительно удешевляет

строительство. Разные фирмы в стране производят этот

простейший строительный материал, но все они делают

шлакоблоки почти одного и того же размера, а блоки

эти весьма громоздки и тяжелы. На мой взгляд,

выкладывая из них стены, мастер чувствует некоторое

неудобство в работе.

Взявшись формовать шлакоблоки, я решил сразу, что они должны

быть размером чуть больше обычного красного кирпича, то есть

несколько меньше обычных шлакоблоков. Размеры моих

шлакоблоков 140×140x300 мм. Они очень удобны в работе,

укладывать их — одно удовольствие. Как известно, для

получения шлакоблоков используются, в основном, печная

угольная зола или шлак от котельных, которые в смеси с

цементом дают прочное строительное изделие.

Для изготовления шлакоблоков придется изготовить форму.

Размеры своих шлакоблоков я уже указал, но каждый сам волен

определять их величину. Самую простейшую форму, которая меня

более всего удовлетворила, я изготовил следующим образом.

Подобрал строганные доски шириной по высоте шлакоблока (140

мм). Длиной доски должны быть не более 2 м, так как работать

с более длинной формой сложнее: приходится делать много

лишних движений. Но тут уже дело вкуса. Далее необходимы

поперечины. Две крайние поперечины соединяют с продольными

досками "на задвижных пазах” (рис. 1).

Рис. 1. Форма на три

шлакоблока

С внутренней стороны продольных

досок (между поперечинами) через каждые 140 мм формируют

пропил ножовкой и стамеской поперечные пазы глубиной 7…8 мм.

Ширина пропила зависит от толщины разделительных пластин из

листового железа, текстолита, гетинакса. Подойдут пластины и

из другого прочного листового материала, лишь бы он был

достаточно гладким. Из рис. 1 понятно, как изготовить форму.

Описывать ее долго и нет смысла, только одно хочу сказать,

что готовую форму перед заливкой в нее раствора ставят на

абсолютно ровную поверхность. Все детали формы,

изготовленные из дерева, желательно покрасить любой масляной

краской, что обеспечит более легкое извлечение шлакоблоков

из формы. Каждый раз перед заливкой в форму раствора все ее

внутренние поверхности протирают соляровым маслом (соляркой)

или отработанным машинным маслом. Протирают слегка, не

обильно. Чтобы уменьшить расход раствора, а шлакоблоки

получались легкие и с пустотами, - а это дополнительное

тепло в помещении,- формы заливают раствором до половины,

после чего в раствор вдавливают бутылки из-под шампанского

(рис. 2).

Рис 2. Форма, заполненная раствором

Если после установки бутылок уровень раствора повышается

недостаточно, необходимое количество раствора (до верха

формы) добавляют мастерком. Через 2…3 ч. раствор значительно

осядет и окрепнет, тогда бутылки вытаскивают, осторожно

поворачивая их вокруг оси, и сразу же промывают водой, иначе

на них прочно налипнет раствор и к дальнейшему использованию

бутылки окажутся непригодными.

Процесс выемки шлакоблоков из формы очень прост. Просто

слегка молотком обстучите форму по периметру и разберите ее.

Боковые доски отделить легко, а вот убрать разделительные

пластины несколько сложнее. Придется осторожно молотком

поколотить по выступающей пластине сверху и чуть вбок.

Каждый день, то есть через 24 ч, я вынимал из формы почти

окрепшие шлакоблоки и снова заливал в нее раствор. Никакое

уплотнение раствора трамбовкой или с помощью вибрации я не

применял. Несколько слов о растворе. Несмотря на то, что он

был довольно жидким, шлакоблоки после соответствующей

выдержки приобретали такую прочность, что их с величайшим

трудом удавалось потом расколоть или обтесать.

На одну часть цемента марки "400″ брал 9, а то и 10 частей

шлака. Брака не было. Для чего я это рассказал? Да для того,

чтобы всего с помощью нескольких форм быстро изготовить

солидное число шлакоблоков отличного качества. Я делал

шлакоблоки вечером после работы каждый день, и скажу, это

работа была мне не в тягость. Бетономешалки у меня нет и

раствор я замешивал вручную в поддоне емкостью 300 п. Ну, а

если работать вдвоем, все получится играючи.

Конечно, все вышесказанное может быть рекомендовано при небольших

объемах работ. Но если требуется изготовить достаточно много

блоков, причем как можно быстрее, необходима несколько

другая технология. Делать шлакоблоки в подобной ситуации

придется как минимум двум работникам. При приготовлении

раствора без бетономешалки не обойтись, так как раствор

должен быть очень густым. Соотношение цемента и шлака здесь

1 : 8. При этом для формирования шлакоблоков потребуется

изготовить уже несколько форм, причем другого вида. В

сущности, каждая форма имеет вид носилок, рассчитанных на

"отливку” 3…5 шлакоблоков (рис. 3).

Только учтите, слишком большие формы-носилки на 6…8 блоков

переносить будет тяжело. Как сделать такие формы-носилки,

каждый мастер решит по своему усмотрению.

На дне каждой ячейки формы прочно укрепляют по два конуса,

что необходимо для создания пустотелых шлакоблоков. Таких

форм-носилок придется изготовить несколько. Формы-носилки,

заполненные раствором, ставят на вибрационный стол для

уплотнения раствора. Пока одни формы с раствором

подвергаются воздействию вибрации, в пустые формы

закладывают раствор. Время утрамбовки на вибрационном столе

не очень большое, примерно 3…5 минут.

Утрамбованные шлакоблоки из носилок на свободное место на площадке

вытряхивают методом опрокидывания. Если внутренние

поверхности формы достаточно гладкие, шлакоблоки свободно

выползают из форм и не теряют своей формы, но вытряхивать их

надо аккуратно. Переставлять блоки на площадке нельзя, так

как раствор еще слаб. Но по прошествии нескольких часов

блоки будут готовы к транспортировке или складированию в

штабель. Освободившиеся формы сначала промывают водой,

сушат, а потом смазывают соляровым маслом.

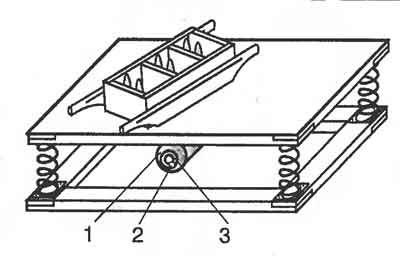

В заключение немного о конструкции стола-вибратора,

принципиальное устройство которого понятно из рис. 4.

Рис.4. Стол-вибратор. 1-электродвигатель;

2-разбалансирующий груз; 3-шкив.

Я преднамеренно не привожу здесь размеры стола, так как они

зависят от имеющихся у вас материалов и собственной

фантазии. В любом случае получится очень надежно действующая

установка. Пружины для стола-вибратора я взял от мотоцикла;

подойдут также пружины от промышленного вентилятора или

любого мопеда. Электродвигатель крепят ко дну столешницы

точно по центру стола. На вал электродвигателя надевают

шкив, на краю которого расположен груз, нарушающий

балансировку шкива, что и обеспечивает вибрацию двигателя.

Кабель, подведенный к столу, должен быть в хорошей изоляции.

Следите за тем, чтобы его случайно не передавили или не

перерубили брошенной лопатой.

Н.Яковлев Сделай Сам 2-2000

Шлакоблоки - общая информация

Блоки могут быть как полнотелыми, так и пустотелыми.

Полнотелые отличаются хорошими прочностными свойствами и

используются чаще всего для фундаментов и наружной

облицовки. Пустотные обеспечивают хорошую тепло- и

звукоизоляцию стен. Кроме этого пустоты в блоках позволяют

снизить расход сырья и, как следствие, себестоимость

продукции. При этом прочностные характеристики удовлетворяют

всем необходимым требованиям.

Пустотные блоки с применением в качестве наполнителей опила

(так называемые арболитовые блоки), керамзита

(керамзитобетонные блоки) или шлака (шлакоблоки) обладают

хорошими теплоизолирующими свойствами и находят широкое

применение в качестве традиционного, проверенного временем

утеплителя. При использовании вышеназванных

теплоизоляционных блоков, стены возводимых зданий и

сооружений становятся значительно теплее при той же толщине.

Блоки значительно крупнее обычного кирпича, что облегчает и

ускоряет строительные работы, позволяет экономить раствор

при кладке.

Использование наполнителей (чаще всего бесплатных),

позволяет не только существенно снизить себестоимость

изделия, но и снизить теплопроводность и увеличить

прочностные характеристики производимых изделий.

Составы бетонов для изготовления шлакоблоков

В производстве строительных изделий используются три главных

компонента: вяжущее, заполнитель и вода. В качестве вяжущего

могут использоваться цемент и медленнотвердеющий гипс, а в

качестве заполнителя - пески, отсевы щебеночного

производства, керамзит, шлаки, золы, опилки, или любые

аналогичные местные материалы, способные после смешивания с

вяжущим и его схватывания создавать прочную композицию.

Для изготовления строительных изделий могут применятся все

типы цементов с маркой прочности от 200 до 600 кг/см.При

использовании смеси на основе цемента готовые изделия

подвергаются вылеживанию от одних (при температуре

+15...+45°С) до двух (при температуре +5...+10°С) суток,

после чего они приобретают прочность, достаточную для

складирования и транспортировки. 100% прочности изделия

приобретают через 28 суток при температуре вылеживания 20°С.

При наличии пропарочной камеры изделия могут подвергаться

тепловой обработке в течении 6...8 часов при температуре не

менее + 50...75°C. В этом случае после остывания и высыхания

они приобретают 60...80% марочной прочности. Подбор

приведенных ниже составов осуществлен на портландцементе

марки 400 (ПЦ М400). Данные на 1 кубический метр смеси. При

использовании цемента марки 300 расход цемента следует

увеличить на 15%. При необходимости повысить прочность

изделий на 10 кг/см (например с марки 30 до марки 40) расход

цемента в бетоне следует увеличить на 10…15%.Тяжелые

бетоны

|

№ |

Наименование составных компонентов |

Количество компонентов бетона |

Плотность бетона,

кг/м.куб |

Марка бетона и полнотелого камня, кг/см.кв |

Марка пустотелого камня, кг/см.кв |

|

Бетоны на песке и щебне |

|

1 |

Цемент, кг

Песок кварц, м.куб (кг)

Вода, л |

240

1,15 (1950)

90...130 |

2200 |

130 |

80 |

|

2 |

Цемент, кг

Песок кварц, м.куб (кг)

Щебень доломитовый или известняковый, м.куб (кг)

Вода, л |

200

0,54 (920)

0,65 (980)

90...130 |

2100 |

150 |

90 |

|

3 |

Цемент, кг

Отсев доломитовый или известняковый, м.куб (кг)

Щебень доломитовый или известняковый, м.куб (кг)

Вода, л |

200

0,3 (450)

0,8 (1200)

90...130 |

1900 |

130 |

75 |

|

4 |

Цемент, кг

Отсев доломитовый или известняковый, м.куб (кг)

Вода, л |

200

1,1 (1650)

90...130 |

1900 |

85 |

50 |

|

5 |

Цемент, кг

Песок кварц, м.куб (кг)

Щебень гранитный, м.куб (кг)

Вода, л |

200

0,54 (920)

0,65 (1100)

90...130 |

2300 |

170 |

100 |

|

Бетон на отходах кирпича |

|

6 |

Цемент, кг

Бой кирпича, фракц. 2...15 мм,

м.куб (кг)

Песок кварц, м.куб (кг)

Вода, л |

230

0,9 (990)

0,32 (540)

90...130 |

1800 |

100 |

60 |

Легкие бетоны

-

К легким бетон относится, если его кубический метр весит

менее 1800 кг. Некоторые виды бетона, в которых

использованы легкие заполнители, такие как вспученный

перлит или полистирол, могут иметь очень низкий вес, но

за счет потери прочности. Основными свойствами легкого

бетона являются: малый вес изготовленных из него камней;

высокие тепло- и звукоизоляционные свойства; отсутствие

разрушений при забивании гвоздей; устойчивость к

многократному чередованию замерзания и оттаивания;

низкая усадка при высыхании и малые температурные

деформации.

|

№ |

Наименование составных компонентов |

Количество компонентов бетона |

Плотность бетона,

кг/м.куб |

Марка бетона и полнотелого камня, кг/см.кв |

Марка пустотелого камня, кг/см.кв |

|

Керамзитобетон |

|

1 |

Цемент, кг

Керамзит, м.куб (кг)

Вода, л |

250

1,2 (720)

100...150 |

1000 |

50 |

30 |

|

2 |

Цемент, кг

Керамзит, фракц. 0..5 мм,

м.куб (кг)

Керамзит, фракц. 5..15 мм,

м.куб (кг)

Вода, л |

220

0,65 (390)

0,6 (330)

90...130 |

950 |

90 |

30 |

|

Золобетон |

|

3 |

Цемент, кг

Зола угольная или сланц,

м.куб (кг)

Вода, л |

200

1,2 (960)

90...130 |

1200 |

50 |

30 |

|

4 |

Цемент, кг

Зола угольная или сланц,

м.куб (кг)

Песок кварц, м.куб (кг)

Вода, л |

220

0,9 (720)

0,32 (540)

90...130 |

1500 |

60 |

35 |

|

5 |

Цемент, кг

Щебень доломитовый или известняковый, м.куб (кг)

Зола угольная или сланц,

м.куб (кг)

Вода, л |

200

0,5 (750)

0,53 (420)

90...130 |

1500 |

120 |

70 |

|

Керамзитозолобетон |

|

6 |

Цемент, кг

Керамзит, фракц. 0...5 мм,

м.куб (кг)

Керамзит, фракц. 5...15 мм,

м.куб (кг)

Зола угольная или сланц,

м.куб (кг)

Вода, л |

200

0,65 (390)

0,55 (300)

0,44 (350)

90...130 |

950 |

50 |

30 |

|

Шлакобетон |

|

7 |

Цемент, кг

Шлак гранулирован., м.куб (кг)

Вода, л |

200

1,3 (720)

90...130 |

950 |

75 |

45 |

|

8 |

Цемент, кг

Шлак гранулирован., м.куб (кг)

Песок кварц, м.куб (кг)

Вода, л |

200

0,9 (500)

0,32 (540)

90...130 |

1250 |

100 |

60 |

|

9 |

Цемент, кг

Шлак котельный, м.куб (кг)

Вода, л |

200

1,2 (1080)

90...130 |

1300 |

75 |

45 |

|

10 |

Цемент, кг

Шлак котельный, м.куб (кг)

Песок кварц, м.куб (кг)

Вода, л |

200

0,8 (720)

0,32 (540)

90...130 |

1450 |

100 |

60 |

|

Золошлакобетон |

|

11 |

Цемент, кг

Шлак котельный, м.куб (кг)

Зола угольная или сланц,

м.куб (кг)

Вода, л |

200

0,8 (720)

0,4 (720)

90...130 |

1250 |

75 |

45 |

|

Опилкобетон |

|

12 |

Цемент, кг

Опилки, м.куб (кг)

Песок кварц, м.куб (кг)

Вода, л |

260

0,6 (150)

0,65 (1100)

100...150 |

1500 |

50 |

30 |

|

13 |

Цемент, кг

Опилки, м.куб (кг)

Песок кварц, м.куб (кг)

Вода, л |

280

0,4 (100)

0,8 (1350)

100...150 |

1760 |

70 |

40 |

|

14 |

Цемент, кг

Опилки, м.куб (кг)

Песок кварц, м.куб (кг)

Известковое тесто, м.куб (кг)

Вода, л |

230

0,9 (220)

0,3 (500)

0,04 (50)

100...150 |

1000 |

50 |

30 |

|

Керамзитоопилкобетон |

|

15 |

Цемент, кг

Керамзит, м.куб (кг)

Опилки, м.куб (кг)

Вода, л |

280

0,7 (420)

0,6 (150)

100...150 |

880 |

45 |

25 |

|

16 |

Цемент, кг

Керамзит, м.куб (кг)

Опилки, м.куб (кг)

Песок кварц, м.куб (кг)

Вода, л |

280

1,1 (600)

0,1 (25)

0,25 (425)

100...150 |

1350 |

60 |

35 |

|

Золоопилкобетон |

|

17 |

Цемент, кг

Зола угольная или сланц,

м.куб (кг)

Опилки, м.куб (кг)

Песок кварц, м.куб (кг)

Вода, л |

230

0,55 (440)

0,6 (150)

0,65 (1100)

100...150 |

1500 |

50 |

30 |

|

18 |

Цемент, кг

Зола угольная или сланц,

м.куб (кг)

Опилки, м.куб (кг)

Песок кварц, м.куб (кг)

Вода, л |

230

0,06 (50)

0,4 (100)

0,8 (1360)

100...150 |

1750 |

70 |

40 |

|

19 |

Цемент, кг

Зола угольная или сланц,

м.куб (кг)

Опилки, м.куб (кг)

Вода, л |

260

0,75 (600)

0,45 (115)

100...150 |

1000 |

60 |

35 |

|

Керамзитозолоопилкобетон |

|

20 |

Цемент, кг

Керамзит, м.куб (кг)

Зола угольная или сланц,

м.куб (кг)

Опилки, м.куб (кг)

Вода, л |

220

1,1 (600)

0,045 (40)

0,1 (25)

100...150 |

1300 |

60 |

35 |

|

Перлитобетон |

|

21 |

Цемент, кг

Вспученный перлит, м.куб (кг)

Песок кварц, м.куб (кг)

Вода, л |

280

0,9 (240)

0,4 (680)

100...150 |

1200 |

50 |

30 |

|

Полистиролбетон |

|

22 |

Цемент, кг

Полистирол гранул., м.куб (кг)

Песок кварц, м.куб (кг)

Вода, л |

250

0,4 (27)

0,55 (935)

100...150 |

1250 |

45 |

25 |

Примечания к таблицам

В графе "Количество компонентов" перед скобками указан объем

заполнителя в кубических метрах, а в скобках - его вес в кг.

В зависимости от конкретных местных условий (месторождения,

способа получения и т.п.) плотность заполнителей может

отличаться от использованных в составах средних значений

плотности. В этом случае состав необходимо скорректировать

опытным путем.В графе "Плотность бетона" указана его

плотность в кг/куб.м.

В графе "Марка бетона и полнотелого изделия" указана марка

(прочность) бетона или марка любых полнотелых изделий из

этого бетона (камней "под кирпич", цокольных, бордюрных и

т.п.) в кг/см.кв.

В графе "Марка пустотелого камня" указана марка в кг/см.кв

пустотелых стеновых камней. Прочность этих изделий ниже

прочности бетона из-за наличия пустот.

В составах опилкобетонов допускается использовать любые

свежие опилки, однако опилки хвойных пород предпочтительнее

лиственных т.к. меньше разбухают. Для улучшения консервации

опилок в бетоне в составы целесообразно вводить CaCl (около

1% от массы цемента), который одновременно ускоряет

схватывание бетона.

Из указанных составов лучшие теплоизоляционные свойства

имеет бетон минимальной плотности: наиболее "теплый" - бетон

с плотностью 880 кг/куб.м, наиболее "холодный" - с

плотностью 2300 кг/куб.м

Бетономешалка своими руками

Всё очень просто. Самое

главное в любом бетоносмесителе это редуктор. В предложенной

конструкции на 90% он состоит из деталей от любого

ВАЗ-Классика. А именно: ступица переднего колеса, маховик,

бендекс. Найти эти б/у детали труда не составит.

К маховику прикручиваем

вал ступицы. Сама ступица не подвижна, она является

основанием редуктора.

А маховик с валом вращаются на подшипнике.

Эл. двигатель на 2,3 кВт, но можно и меньше, просто другого

не было.

В 200 л бочке делаем лопасти.

Варим раму, опоры для бочки (2 подшипника) и вот результат. |